Draagarmstellingen en palletstellingen voor optimale lay-out magazijn.

Draagarmstellingen en

palletstellingen zijn zeer geschikt wanneer u in uw magazijn lange en / of zware goederen wilt opslaan. L.P. Petersen heeft diverse afmetingen draagarmstellingen en palletstellingen op voorraad. Of u nu een klein magazijn hebt of een grote loods, bij ons vindt u wat u zoekt! Tevens geven wij u graag advies over hoe u de stellingen het beste kunt plaatsen. Het plaatsen van draagarmstellingen en palletstellingen kan op verschillende manieren.

Magazijninrichting

Een goede inrichting, ook wel de lay-out genoemd, van een opslagruimte / magazijn zorgt ervoor dat alle goederen netjes zijn opgeborgen en direct vindbaar zijn. Binnen de lay-out leggen de magazijnmedewerkers en heftrucks een bepaalde routing af. Deze routing wordt door de lay-out bepaald. Er is sprake van een functioneel verband tussen de lay-out en de routing.

Routing magazijn

De routing is een belangrijk onderdeel van de activiteiten, die binnen de magazijnsector plaatsvinden. Daarnaast is de routing in de magazijnsector tevens bijzonder. In een magazijn kan de routing meerdere vormen hebben, namelijk horizontaal, verticaal en diagonaal.

Naast de routing zijn er andere aspecten die bepalend zijn bij het tot stand komen van de optimale magazijnlay-out:

- het A.B.C.-principe

- eigenschappen magazijntrucks

Aan de hand van berekeningen leggen wij u uit hoe de optimalisering van een lay-out tot stand komt.

Het A.B.C.-principe

Het A.B.C.-principe kan als een wetmatigheid worden gezien, die onderlinge verhoudingen kent. Wanneer de wetmatigheid is vastgesteld, dient te worden bekeken hoe dit met de opzet van de lay-out in overeenstemming kan worden gebracht. Hiervoor zijn een drietal onderlinge verhoudingen:

| |

Frequenties |

Artikelbestand |

| A-groep |

80% |

20% |

| B-groep |

15% |

30% |

| C-groep |

5% |

30% |

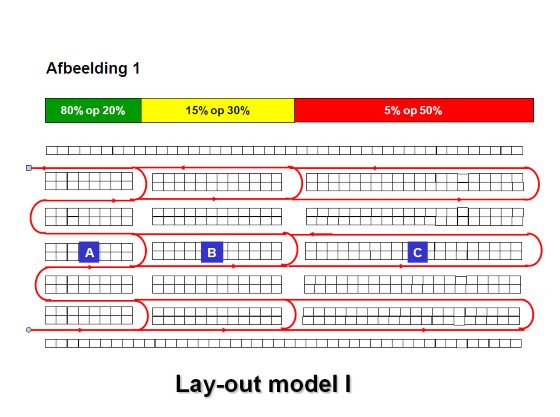

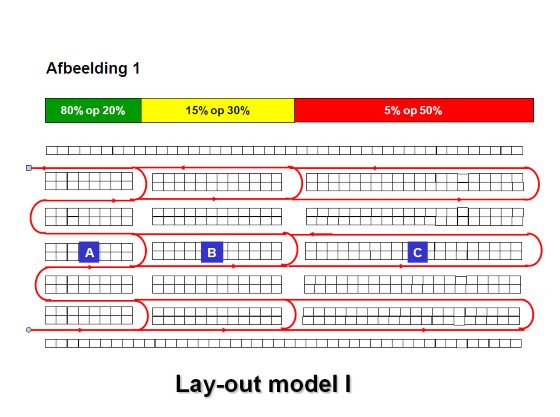

Optimalisering magazijnlay-out

laat een relatieve benaderingswijze zien hoe u het belang van optimalisering van de magazijnlay-out tot uitdrukking kunt brengen. Deze lay-out is volledig met het A.B.C.-principe in overeenstemming gebracht. Een concentratie van orderverzamelwerkzaamheden kan per frequentiegebied plaatsvinden. De vormgeving van de lay-out en / of de toepassing van een aantal dwarsgangpaden (zie model 1) maakt het mogelijk het aantal bezoekfrequenties tot uitdrukking te brengen.

Relatieve trajectlengte vaststellen

Met Lay-out model 1 kunt u het relatieve trajectlengte vaststellen. Dit wordt ook wel de ‘gewogen trajectlengte’ genoemd. Het voordeel van deze berekening is, dat u vrijwel iedere maatvoering van de lay-out met de bijbehorende verhoudingen kunt berekenen.

Hieronder volgt een berekening van de ‘relatieve trajectlengte’. Deze berekening is gebaseerd op een dubbelzijdige orderverzamelwijze, waarbij de delen van de gangpaden worden afgewikkeld en geen terugkerende beweging wordt gemaakt.

| A-groep 80% van 20% |

16,0% |

| B-groep 15% van 20% + 30% |

7,5% |

| C-groep 5% van 20% + 30% +50% |

5,0% |

| Totaal |

28,5% |

Belang van de afstemming

Tijdens de berekening van de lay-out dient de vraag te worden gesteld wat het belang van de afstemming is. Vaak wordt een lay-out gemaakt waarbij met name aandacht is voor de plaatsing van zoveel mogelijk palletplaatsen, voor zowel de bulk- als grijpsector.

Hoge opslagdichtheid magazijn

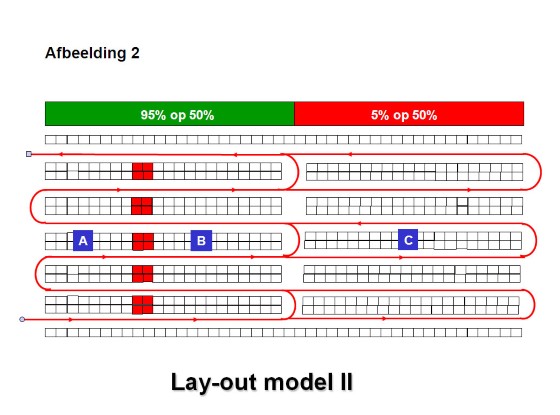

Een andere opstelling, dan Lay-out model 1, is ook mogelijk. Het dwarsgangpad direct achter de A-groep kan voor het bereiken van een hogere opslagdichtheid worden gebruikt.

Ruimtewinst en investeringen magazijn

Bij het bepalen van de optimale lay-out dient niet alleen naar de ruimtewinst te worden gekeken. De ruimtewinst dient in exploitatiekosten te worden uitgedrukt. Het aanbrengen van het dwarsgangpad en de gebouwkosten zijn minimale, hoge investeringen, die over 25 tot 30 jaar kunnen worden afgeschreven.

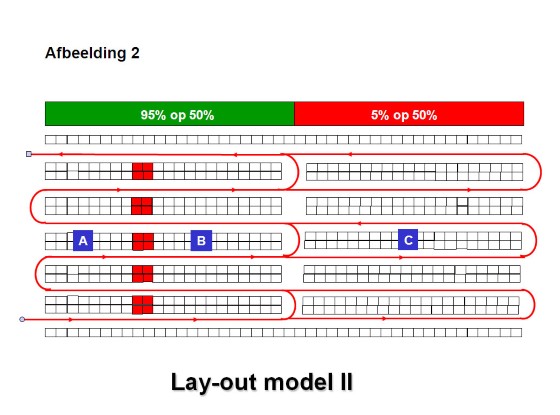

Ook het voordeel van Lay-out model 2 is te berekenen. Evenals bij Lay-out model 1 dient u de relatieve trajectlengte te bepalen. Hieronder volgt de berekeningswijze.

A-groep 80% 20%

B-groep 15% 30%

Totaal 95% van 50% = 47,5%

C-groep 5% van 50% + 50%

Totaal 52,5%

Door beide trajectlengten te berekenen, kan het voordeel van dé optimale lay-out worden vastgesteld.

Vergelijking model 1 en model 2

Model 1 relatieve trajectlengte 28,5%

Model 2 relatieve trajectlengte 52,5%

Voordeel Model 1 24,0%

Vaststellen werkzaamheden orderverzamelen

Met dit vastgestelde voordeel is het voordeel op de orderverzamelwerkzaamheden nog niet vastgesteld. Bij het orderverzamelen kunnen nog twee bestanddelen worden vastgesteld, namelijk het rij- / looptijdbestanddeel en het feitelijke orderverzameltijd bestanddeel. De verhouding tussen deze bestanddelen is afhankelijk van de orderverzamelstructuur, dat wil zeggen het aantal locaties dat tijdens een orderverzameltraject wordt behandeld. In gemiddelde situaties is het rij / looptijdbestanddeel ongeveer 45% van de totale orderverzameltijd. Daardoor kan vanuit het gegeven rekenvoorbeeld een vermindering van 45% van 24% ≈ 10,8% op de orderverzameltijd ontstaan. Deze besparing wordt door de optimalisering van de orderverzamel lay-out bereikt. Hiermee kan een bijdrage aan de efficiencyverbetering worden geleverd. Echter, er dient ook naar het absolute belang te worden gekeken.

Indien de besparing van 10,8% bij een bezetting van twee orderverzamelaars wordt bereikt, dan kan dat bij verdere arbeidsverdeling een voordeel opleveren. Dit voordeel is beperkt. Hebt u een bezetting van 10 à 12 orderverzamelaars, dan kan het van belang zijn om een lay-out samen te stellen zoals Lay-out model 1. Bij een hoge verzamelfrequentie is het absoluut verwerpelijk geen dwarsgangen toe te passen.

Drie dimensionale lay-out opslagsystemen

In zowel de orderverzamelsector als de opslagsector zijn diverse voorbeelden te geven van het optimaliseren van de lay-out bij toepassing van de orderverzamel- en opslagsystemen. Wij besteden aandacht aan de zogenoemde drie dimensionale lay-out in de opslagsector. Dit is een lay-out waarbij voornamelijk aandacht aan de breedte, de lengte en de hoogte van de lay-out wordt besteed. De lengte en de hoogte komen tot stand op basis van de functionele aspecten van de magazijntrucks.

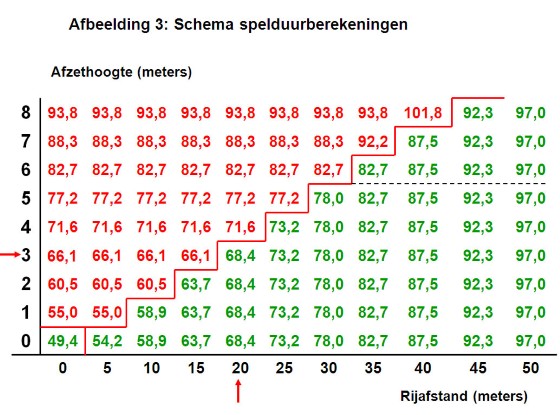

Spelduurberekening magazijn

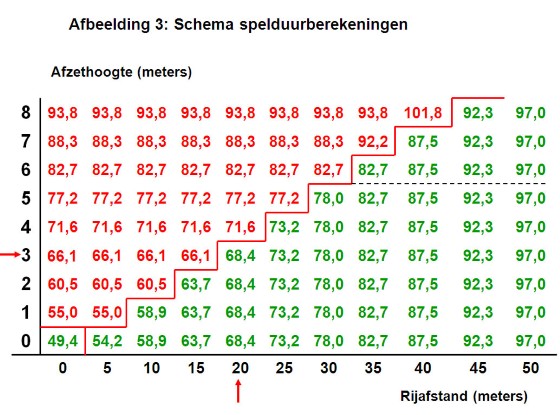

Hieronder laten wij een berekening zien waarbij een rail / inductiegeleide magazijntruck met zijwaartse afzetmogelijkheid wordt gebruikt. Eerst geven we inzicht in de spelduurberekening van de truck.

Voor de spelduurberekening komen de volgende spelduurelementen aan de orde:

- Het opnemen van de pallet aan de kopse kant van het stellingpatroon en de truck invoeren tussen de geleiderail. De constante tijd is vaak: 18,6 seconden.

- Vertragingstijd door acceleratie en deceleratie in relatie tot de basis rijafstand / -tijd heen en terug. In dit geval een constante tijd van 2 x 3,8 seconden = 7,6 seconden gemeten.

- De fijnpositionering van de truck voor de te behandelen locatie. Hierbij is een constante tijd van 6,2 seconden

- Het op locatie brengen van de palletlast of het van locatie nemen van de palletlast door een vorkenbordbeweging. De constante tijdsbesteding die hier wordt toegepast is 17 seconden.

- De basisrijtijd van en naar de locaties. De variabele tijd is gemiddeld 2,1 meter per seconde.

- De hef- / daaltijd van het vorkenbord in een gemiddelde situatie met en zonder last. De variabele tijd is gemiddeld 0,36 meter per seconde.

Met deze spelduurelementen berekenen we de basisberekening uit. Wij gebruiken een rijafstand van 25 meter en een hefhoogte van 5 meter.Constante tijdsbesteding magazijnDe constante tijdsbesteding (de eerste vier elementen): 18,6+7,6+6,2+17= 49,4 seconden (zie afbeelding: spelduurberekening op de beginpositie (0))

Rijtijd magazijntruck

De rijtijd (heen- en terugbeweging) is 2x25=50 meter. De bijbehorende spelduurtijd wordt als volgt berekend: 2x25=50 meter / 2,1 meter per seconde = 23,8 seconden + 49,4 seconden (constante tijd) = 73,2 seconden (zie schema spelduurberekening).

Heftijd magazijntruck

Een gelijke benaderingswijze is van toepassing bij de heftijd. De spelduurtijd bij de heffende beweging is 2x5=10 meter / 0,36 meter per seconde = 27,8 + 49,4 seconden (constante tijd) = 77,2 seconden (zie schema spelduurberekening). Bij een spelduurberekening zou de tijd voor de heffende beweging bepalend zijn, omdat de heffende beweging overheersend is met betrekking tot de rijtijd.

Verschillen magazijnlay-out

Bij het vergelijken van het gehele schema valt op te merken, dat er aanzienlijke onderlinge verschillen zijn. Tevens is vast te stellen dat de rijafstand van 45 meter qua tijdsbesteding overeenkomt met de hefafstand van 8 meter. Hierbij wordt gekeken naar de snelheid van de rijbeweging en de hefbeweging. De hefbeweging is te bepalen op ongeveer 6:1. Aangezien de spelduurberekeningen op de eigenschappen van de hierbij toegepaste magazijntruck (met zijwaartse afzetmogelijkheid) is gebaseerd, is hierbij sprake van een heffende beweging tijdens het rijden. Bij het opstellen van een lay-out is het van belang om rekening met de spelduurberekening te houden.

De weergegeven trapsgewijze diagonaal (zie schema spelduurberekening) laat zien tot welke hoogtepositie de snellere rijtijd nog overheersend is ten opzichte van de tragere heftijd. Boven de diagonaal wordt de heftijd overheersend.

Lengte-hoogte-verhouding magazijnlay-out

Indien bij het opstellen van een lay-out geen rekening met de aangegeven lengte-hoogte-verhoudingen wordt gehouden, dan kan dat negatieve gevolgen hebben. Bij een minder lange lay-out dient deze hoger te worden gemaakt om wel de nodige opslagbehoefte te creëren. De heftijd zal dan meer overheersend gaan worden in relatie tot de rijtijd. Hierdoor zal de omvang van het gebied met de rode spelduurberekeningen (zie het schema) toenemen.

Diverse magazijntrucks

Over de optimaliseringsmogelijkheid van de lay-out dient te worden opgemerkt, dat sommige magazijntrucks met zijwaartse afzet (hoogstapeltrucks) beperkingen hebben. Deze beperking ontstaat bij een rijsnelheid boven de vijf meter. Voorbij de rijafstand van 30 meter en een hoogte van vijf meter kan een geringe verhoging van de enkelspeltijd ontstaan. Dit gebied is op het schema met een stippellijn aangegeven.

Complete optimalisering magazijnlay-out

Naast het opstellen van een lay-out, kan nog een verdeling op basis van frequentiegebieden worden gemaakt. Dit is het eerder aangegeven A.B.C.-principe. Deze verdeling dient binnen de structuur van de complete optimalisering. De ‘snel lopende’ artikelen kunnen bijvoorbeeld in het gebied dat is gelegen in het vlak tussen 20 meter rijafstand en 3 meter hefhoogte (zie pijltjes in het schema) worden geplaatst. Vervolgens kunnen alle artikelen trapsgewijs rondom de diagonaallijn worden weergegeven, waarbij nog een verdere invulling met betrekking tot de onderlinge frequenties per gebied worden aangegeven.

Draagarmstellingen en palletstellingen

Draagarmstellingen en palletstellingen dienen, om zo efficiënt mogelijk te werken, op de juiste wijze in uw opslagruimte te worden geplaatst. De juiste basisstructuur van de lay-out kan veel tijd en kosten besparen.

Wilt u meer weten over het opstellen van draagarmstellingen en palletstellingen voor een optimale lay-out? Neem contact op met L.P. Petersen! Bel 0341 – 493 336!

Gebruikte magazijnstelling

Gebruikte magazijnstelling

Gebruikte legbordstelling

Gebruikte legbordstelling

Gebruikte grootvakstelling

Gebruikte grootvakstelling

Grootvakstellingen

Grootvakstellingen

Legbordstelling

Legbordstelling

Palletstelling

Palletstelling

Magazijninspecties

Magazijninspecties

Reparatie magazijnstelling

Reparatie magazijnstelling

Magazijnstelling montage

Magazijnstelling montage